服务热线

17681270106

Writer: admin Time:2025-05-30 15:15 Browse:℃

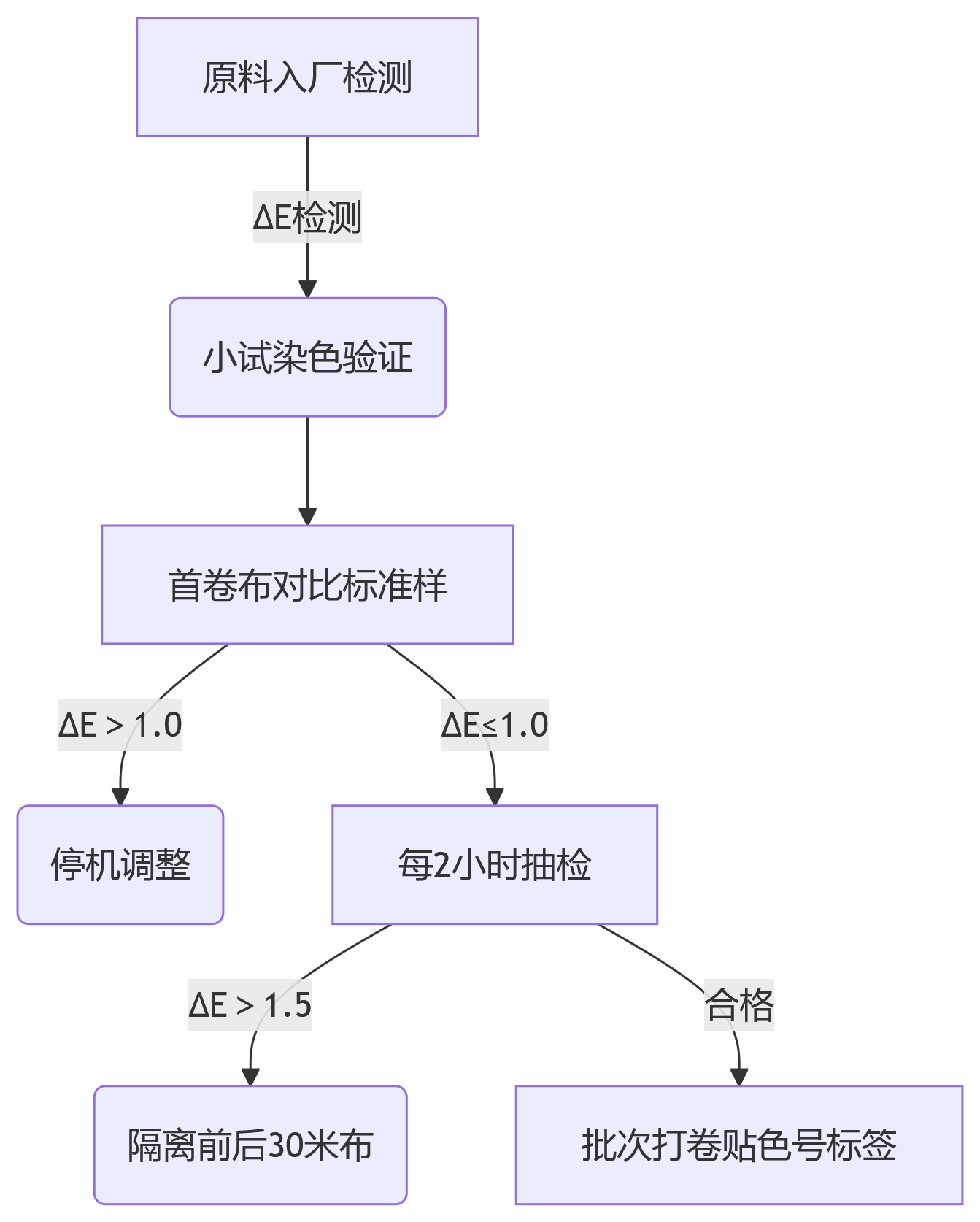

要确保同一批次无纺布环保袋布料颜色高度一致,避免色差问题,需要从原材料选择、生产工艺控制到质量管理全流程进行精细化管控。以下是系统性的解决方案:

严格筛选原料供应商

固定1-2家高品质母粒/色母供应商,要求其提供每批原料的色差检测报告(ΔE≤0.5)。

签订原料色差允收标准协议(如ΔE≤1.0),拒绝使用批次间色差大的再生料。

配方工艺锁定

制定精确的染色配方比例(如色母:基料=1.5:100),禁止随意调整。

对每批新到原料进行小试染色验证,确认色相合格后再投入量产。

| 控制项 | 标准要求 | 监控手段 |

|---|---|---|

| 色母混合均匀度 | 混合时间≥15分钟,变异系数CV<5% | 定时抽查混合料颗粒均匀性 |

| 熔体温度 | 设定值±2℃范围内 | 温度传感器实时记录 |

| 纺丝速度 | 波动<1% | 变频器闭环控制 |

| 冷却工艺 | 风温/风速恒定 | 环境温湿度自动记录仪 |

? 案例:某企业通过安装在线色差检测仪(如X-Rite设备),实时监测纺丝布面颜色,异常时自动报警停机。

定型温度与车速联动控制:温度波动±3℃需同步调整车速(如温度升1℃则降速0.5m/min)

助剂添加系统:采用定量泵自动注入,避免人工添加误差

车间环境标准化

温湿度控制:温度25±2℃,湿度60±5%(高温高湿易导致色迁移)

照明统一:使用D65标准光源灯箱检验颜色

设备维护关键点

每月清洗螺杆:防止残留料污染新批次

定期校准挤出机温控模块:误差>1℃立即检修

更换滤网频次:连续生产24小时必须更换

仪器检测:使用分光光度计(如Datacolor 650)测量CIELAB值

目视检测:在标准灯箱下由2名以上质检员比对(参考ISO 105-A05标准)

留样管理:每批次留存3米布样,标注生产参数存档2年

当发现色差时启动追溯流程:

隔离:问题布卷前后各30米设为待定区

分析:

检查该时段温湿度记录

化验色母批次差异

对比前后卷布LAB值

纠正:

调整配方:色相偏黄时增加蓝紫色母补偿

设备调试:清洁模头/调整螺杆温度梯度

与包装厂签订色差追责条款:

要求其按卷号顺序生产环保袋

同一订单必须使用连续卷号布料(如卷201-215)

发现袋体色差时按卷号追溯布料供应商责任

对高端客户可采用:

? 预留5%的备用布卷应对突发色差,成本增加约0.2元/袋,但可避免整批次报废损失。

执行要点:建立从母粒入厂到成品出库的全链条色卡档案,每个环节留存LAB值数据。当ΔE值连续3次>1.0时,必须停机进行根本原因分析。通过标准化操作+智能化监控,可将批次内色差发生率控制在1%以内。